Dit is een geavanceerde technologie die veel wordt gebruikt voor corrosiebescherming van stalen buizen. Epoxy poedercoating wordt gelijkmatig aangebracht op het oppervlak van de stalen buis door middel van elektrostatisch spuiten, en vervolgens uitgehard door verhitting om een sterke, continue beschermende coating te vormen.

Belangrijkste kenmerken

Het kernproces bestaat uit drie hoofdfasen:

1. Oppervlakte voorbehandeling

Dit is de meest kritieke stap en zorgt voor hechting van de coating. De stalen buis ondergaat:

Reiniging: Verwijderen van olie en vet.

Stralen/Zandstralen: Grondig verwijderen van roest, oude verf en onzuiverheden, waardoor een ruw, ankerpatroon oppervlak ontstaat.

Voorverwarming: De stalen buis verwarmen tot een geschikte temperatuur om vocht te verwijderen en voor te bereiden op het spuiten.

2. Poedercoating en uitharding

Elektrostatisch spuiten: In een speciale spuitcabine wordt negatief geladen epoxy poeder verneveld door een spuitpistool en gelijkmatig aangebracht op het geaarde (voorverwarmde) oppervlak van de stalen buis door elektrostatische aantrekking.

Warmte uitharding: De gespoten stalen buis komt in een uithardingsoven. Het poeder smelt, vloeit en ondergaat een chemische reactie bij hoge temperatuur, waardoor een dichte, sterke, inerte coating ontstaat. 3. Koeling en testen

Nadat de stalen buizen uit de uithardingsoven zijn verwijderd, worden ze gekoeld tot kamertemperatuur door water of lucht.

De eindtest wordt vervolgens uitgevoerd, inclusief coatingdikte, continuïteit (elektro-vonk pinhole-test) en hechtingstest, om ervoor te zorgen dat de kwaliteit aan de normen voldoet.

Procesvoordelen:

Superieure corrosiebestendigheid: De coating is chemisch inert, bestand tegen corrosie, zuren en logen, en biedt langdurige bescherming (tot 50 jaar of meer).

Hoge hechtsterkte: De coating combineert mechanische en chemische binding met het stalen buisoppervlak, waardoor het moeilijk is om los te laten.

Milieuvriendelijk en efficiënt: Het poeder is recyclebaar, met vrijwel geen oplosmiddelverdamping (VOS), wat voldoet aan de milieu-eisen.

Uniforme coating: De dikte kan nauwkeurig worden gecontroleerd, waardoor complexe vormen zoals lassen en randen worden bedekt.

Toepassingsgebieden

Olie- en gaspijpleidingen

Stedelijke waterleidingen en afvoerpijpleidingen

Pijpleidingen voor chemische vloeistoffen

Bouwconstructie buispalen

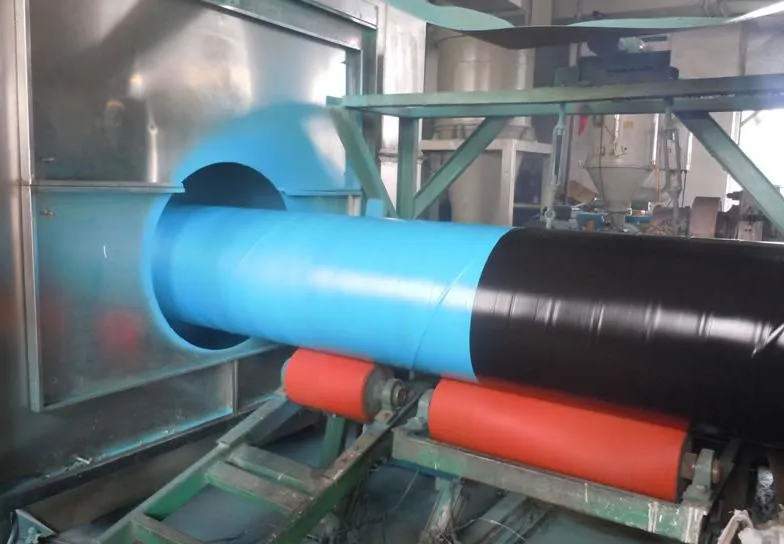

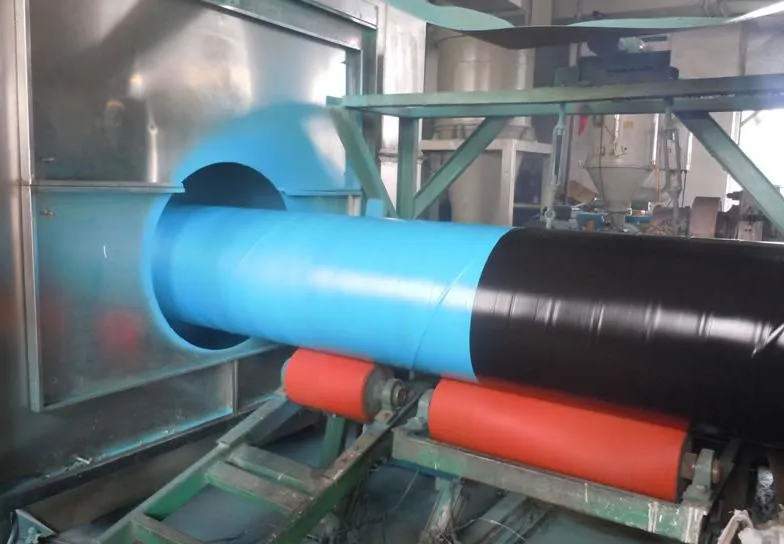

3-laags PE-coating bestaat uit:

1. Initiële FBE-primer

2. Tussenlaag lijmlaag

3. Externe polyethyleen mantel

De productielijn maakt gebruik van een drielaagse composiet beschermende structuur:

Eerste laag: Fusion Bonded Epoxy (FBE ≥ 100 µm)

Tweede laag: Lijm (AD 170-250 µm)

Derde laag: Polyethyleen (PE 2.5-3.7 mm)

Het complete systeem omvat een externe straal- en ontroestingslijn, een epoxy spuitsysteem, een middenfrequentie verwarmingseenheid, hotmelt lijm- en polyethyleen extrusiesystemen, koel- en transportsystemen en een volledig geautomatiseerd besturingssysteem.

Elk proces wordt strikt gecontroleerd via het ISO9001-gecertificeerde kwaliteitsmanagementsysteem, waardoor betrouwbare hechting van de coating, uitstekende corrosiebestendigheid en een lange levensduur van de pijpleiding worden gegarandeerd.

Huashida's 3PE coatinglijnen zijn op grote schaal toegepast in olie- en gastransport, watervoorziening en stadsverwarmingsprojecten en geëxporteerd naar het Midden-Oosten, Rusland, Afrika, Turkije en Korea, en hebben een uitstekende reputatie verdiend voor stabiele prestaties en betrouwbare kwaliteit

Productparameters

Verwerkbare buisdiameter: Φ159 mm - Φ1220 mm

Coatingdikte: 80 µm - 800 µm

Dagelijkse output: tot 3-8 km

Jaarlijkse capaciteit: ca. 2 miljoen m² (verwijzend naar Φ508 mm buis)

Naleving van normen: SY/T0413-2002, GB/T23257-2009, DIN 30670, NACE en andere internationale/industriële normen.

Belangrijkste apparatuur van 3PE anticorrosie verwerking

Configuratie Lijst

| Nr. |

Naam |

Set |

| A. Ontroestingsapparatuur |

| 1 |

Buis-transportsysteem |

1 |

| 2 |

Straalreinigingsmachine |

1 |

| 3 |

Cycloonstofafscheider |

1 |

| 4 |

Pulsstofafscheider |

1 |

| 5 |

Centrifugaal afzuigventilator |

1 |

| 6 |

Roestverwijderingsapparatuur PLC |

1 |

| B. Coatingapparatuur |

| 1 |

Coating transferapparatuur |

1 |

| 2 |

IF verwarmingstoestel |

1 |

| 3 |

Poederspuittoestel |

1 |

| 4 |

Automatische laaddroger |

2 |

| 5 |

SJ-65/30 Extruder |

1 |

| 6 |

SJ-180/30 Extruder |

1 |

| 7 |

Hotmelt lijm extruder matrijs |

1 |

| 8 |

PE plaat extruder kopvorm |

1 |

| 9 |

Hotmelt lijm/PE plaat coatingtoestel |

1 |

| 10 |

Ventilatieapparatuur voor milieubescherming |

1 |

| 11 |

Koelsprayapparatuur |

1 |

| C. Platformapparatuur |

| 1 |

Stalen buisplatform |

1 |

| 2 |

Overgangsplatform na roestverwijdering |

1 |

| 3 |

Opslagplatform voor productbuizen |

1 |

| 4 |

Hydraulische apparatuur |

3 |

| D. Groefapparatuur |

| 1 |

PE Afschuinmachine |

2 |

| 2 |

Hydraulische hef- en draaimachine |

1 |

| 3 |

Hydraulische apparatuur |

1 |

| 4 |

PLC |

1 |

| E. Persluchtapparatuur |

| 1 |

Schroefluchtcompressor |

1 |

| 2 |

Koudedroogmachine |

1 |

| 3 |

Precisiefilters |

3 |

| 4 |

Gastanks |

1 |

FAQ

V: Welke buisdiameters kan de lijn verwerken?

A: De apparatuur omvat vier standaardbereiken: 48-219 mm, 219-1220 mm, 800-1600 mm en 1000-2400 mm.

V: Welke straalreinigingsgraad wordt bereikt?

A: Sa 2½ (bijna wit metaal) per ISO 8501-1.

V: Aan welke anticorrosie coatingnormen wordt voldaan?

A: De lijn voldoet aan SY/T0413-2002, DIN 30670 en andere internationale normen.

V: Wat is de levertijd?

A: 2-3 maanden na aanbetaling.

V: Wat is de productie-output?

A: Tot 3-8 km per dag; jaarlijkse capaciteit 2 miljoen m² (gebaseerd op Φ508 mm buis).

V: Welke coatingdikte kan worden aangebracht?

A: 80-800 µm.

V: Waar is de 3PE-apparatuur verkocht?

A: Rusland, Iran, VAE, India, Wit-Rusland, Kazachstan en meer.

V: Welke after-sales services worden geboden?

A: 12 maanden garantie op mechanische onderdelen, 6 maanden op elektrische onderdelen, plus technische ondersteuning, training en bedieningsinstructies.

Verpakking & Verzending

Bedrijfsprofiel

Tentoonstelling

Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!  Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!